FDM-технология трехмерной печати широко распространена благодаря своей простоте, дешевизне и доступности. Расходные материалы для FDM-принтеров разнообразны по химическому составу и потребительским свойствам. Знакомство с печатью 3D-объектов целесообразно начать именно с FDM-технологии: это позволит с наименьшими затратами освоить все этапы работы с 3D-принтером.

Содержание

Описание технологии FDM-печати

В основе FDM-технологии (как и любой технологии 3D-печати) лежит принцип создания объемного объекта последовательными слоями расходного материала, которые в процессе выращивания изделия соединяются между собой.

Для изготовления пластиковой заготовки необходима цифровая трехмерная модель, которую загружают в принтер в формате STL. После этого файл обрабатывается («разрезается» на слои) и преобразуется в программу, которая руководит процессом печати.

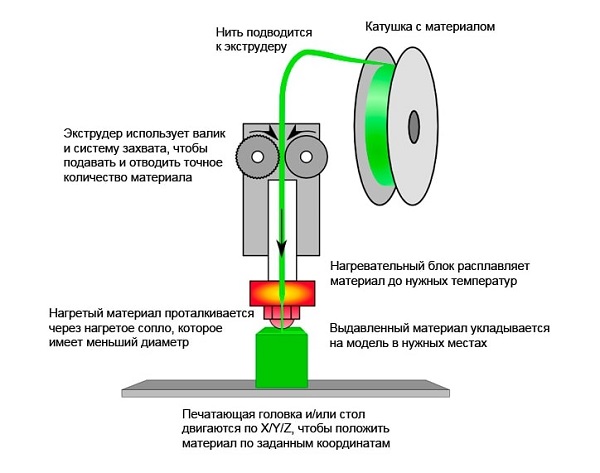

Филамент (расходный материал) для FDM-принтера — это термопластик в виде нити или прутка, намотанный на катушки. Он поступает в печатающий модуль принтера (экструдер). В печатающем блоке пластиковая нить нагревается, расплавляется и выдавливается через отверстие металлического сопла на рабочую поверхность. Печать изделия происходит послойно снизу вверх; слои разогретого пластика спекаются (склеиваются) между собой.

Таким образом, происходит выращивание модели по точным цифровым параметрам. Экструдер перемещается в горизонтальной (вперед-назад и справа-налево) и в вертикальной плоскости (вверх-вниз). Печатающий модуль управляется шаговыми двигателями, которые точно воспроизводят контуры детали.

На FDM-принтере можно напечатать любое изделие: пустотелое или со сплошным заполнением, простой геометрической формы или сложной конфигурации — все зависит от цифрового образца, выбранного пользователем.

Во избежание деформации изделия сложных очертаний (с горизонтальными перемычками, мелкими деталями, острыми углами) печатают из основного и вспомогательного материала (материала поддержки). После остывания заготовки вспомогательный элементы удаляют.

Объемная печать методом послойного наплавления используется для создания функциональных моделей (макетов) компьютерной техники, автомобилей, архитектурных сооружений. С помощью FDM-принтера можно напечатать изделия, использующиеся в быту: посуду, мебельную фурнитуру, сувениры и игрушки.

Бытовые модели принтеров рассчитаны на выпуск изделий малых размеров. На промышленных устройствах с большой рабочей платформой (1000 мм×1000 мм) можно создавать крупные пластиковые заготовки и дизайнерские прототипы внушительных габаритов.

Полезно также почитать: 3D принтер своими руками

Материалы, используемые при 3D-печати по технологии FDM

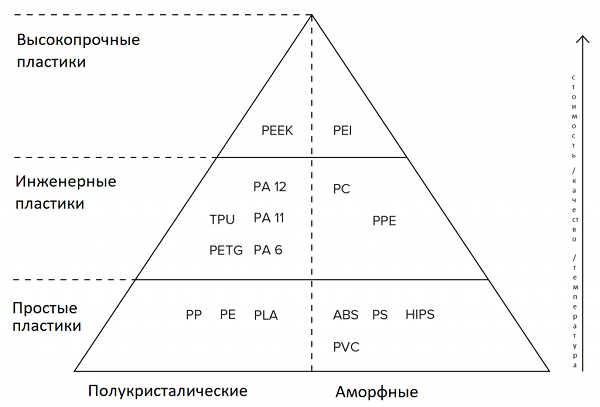

Самые распространенные филаменты (расходные материалы), используемые для FDM-принтеров, — термоплавкие полимеры (пластики ABS и PLA). Они дешевые и достаточно прочные. Температура плавления ABS и PLA филаментов невысока — до 210⁰С, благодаря этому их можно использовать в простейших бытовых моделях принтеров.

Существенный недостаток ABS-пластика — значительная усадка готового изделия. Для того, чтобы уменьшить термическую деформацию, для ABS-полимера используют принтеры с закрытой рабочей камерой и подогревом рабочей платформы. Благодаря этому остывание изделия происходит медленнее, и заметной усадки не происходит.

Другие расходные материалы, используемые в 3D-принтерах, значительно дороже, но обладают ценными потребительскими свойствами, их применяют для создания деталей с заданными характеристиками (прочность, устойчивость к температурному воздействию и химически агрессивным веществам):

- PC (поликарбонат). Применяется в офтальмологии (для изготовления линз). Благодаря высокому коэффициенту светопропускания используется в качестве аналога стекла. Плавится при температуре 250-300⁰С, что нужно учитывать при выборе принтера. В среднем в три раза дороже ABS-пластика.

- PVAAc (поливинилацетат). Растворяется в воде, плавится при температуре 165-170⁰С. Один из наиболее популярных материалов поддержки, легко удаляется с готового изделия.

- PETT (полиэтилентерефталат). Расходный материал высокой прочности для создания важных конструктивных деталей. Температура плавления 200-220⁰С, слои изделия быстро спекаются. Желательно использовать рабочую платформу с подогревом до 75⁰С.

- Термоэлластопласты. Разнообразные полимеры с добавлением каучука. Используются для печати прочных, устойчивых к внешнему воздействию деталей.

- Нейлон. Прочный, пластичный, химически устойчивый материал. Плавится при температуре около 250⁰С. При нагревании не выделяет токсичных паров, но сильно впитывает воду. Используется для создания прочных деталей и деталей с небольшим удельным весом.

Процесс подготовки модели к печати FDM

Процесс трехмерной печати начинается с подготовки и обработки цифровой 3D-модели. Цифровой образец можно создать вручную с помощью графических программ или автоматически методом 3D-сканирования.

Для построения 3D-модели необходимы следующие данные объекта:

- форма;

- цвет;

- размеры.

Параметры будущего изделия загружаются в STL- файл. С помощью специальных программ-слайсеров цифровая модель «нарезается» на тонкие слои, а STL- файл преобразуется в G-code. Он содержит алгоритмы перемещения экструдера и основные параметры печати:

- температура печатающего модуля;

- толщина (разрешение) слоя;

- форма и размер изделия;

- скорость перемещения печатающей головки;

- степень заполнения детали (пустотелая или сплошная).

Если необходимо, в программу добавляется информация об элементах поддержки, которые печатаются вторым экструдером. После этого программный файл через картридер или USB-порт загружается в принтер, и процесс печати запускается.

Процесс непосредственной печати FDM

Цикл работы FDM-принтера можно разбить на несколько этапов:

- Процесс печати запускается электронными блоками управления и происходит в точном соответствии с алгоритмами загруженного G-code.

- Филамент (термоплавкий пластик в виде нити или прутка) поступает в печатающий блок принтера и под воздействием высокой температуры нагревается.

- Расплавленный пластик выдавливается через отверстие в металлическом сопле и наносится сначала на рабочую поверхность принтера, а затем на уже напечатанные слои.

- Пластиковая заготовка наращивается снизу вверх путем склеивания слоев горячего филамента между собой. При необходимости слои изделия чередуются со слоями элементов поддержки.

- После завершения печати заготовке дают остыть и снимают с рабочего столика.

Расходный материал различается по температуре плавления и толщине. Пластиковая нить может быть легкоплавкой (до 200⁰С) и тугоплавкой (300-350⁰С). Этот параметр необходимо учитывать при выборе принтера: бытовые модели нагревают филамент незначительно, промышленные обладают большей мощностью.

Пластиковая нить или пруток может быть тонкой (1,75 мм в диаметре) или более толстой (3 мм). Для каждого сечения подбирается подходящее сопло, диаметр отверстия которого варьируется от 0,15 мм до 0,5 мм.

Первый слой заготовки присоединяется непосредственно к рабочей платформе. От того, насколько прочно пластик «склеится» с рабочей поверхностью, зависит качество изделия. Если устройство недостаточно выровнено, сцепление нижних слоев с рабочим столом не произойдет, и принтер начнет печатать в воздухе, не создавая изделие.

Если расстояние между печатающим модулем и платформой слишком мало, выдавливание пластика из экструдера не произойдет, и печать не начнется. Поэтому начало производственного цикла (печать нижних слоев заготовки) необходимо контролировать и при необходимости остановить работу принтера и перезапустить его.

Свойства, цвет и точность построения готовых изделий

Качество продукции, изготовленной на FDM-принтере, зависит от вида расходного материала и параметров печати.

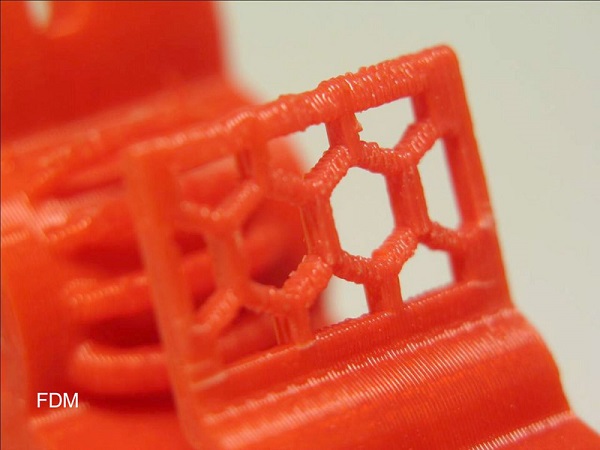

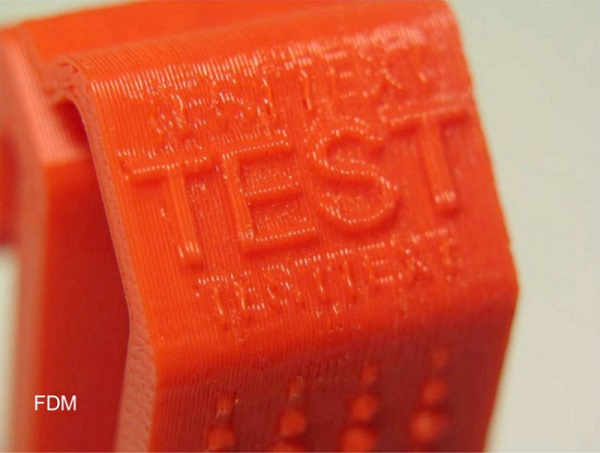

Основным недостатком пластиковых заготовок называют ребристость поверхности. Это обусловлено тем, что филамент, используемый в принтере, имеет форму нити. Последовательно наплавляясь, слои пластика формируют неравномерную структуру изделия с заметными шероховатостями и ребрами. Сделать детали более гладкими можно за счет уменьшения толщины слоя пластика. Этот параметр можно отрегулировать на этапе программирования модели.

Посмотрите примеры изделий, созданных по технологии FDM:

Избавиться от шероховатости и заусенец пластиковых заготовок можно и на этапе пост-обработки. Готовые изделия можно шлифовать механически или с применением химических растворителей (чаще всего используется ацетон).

В этом видео рассказывается о постобработке 3D-печатных моделей напечатанных по технологии FDM:

Во время печати пластиковые детали могут деформироваться и из-за неравномерного остывания слоев. Это часто происходит с заготовками из ABS-полимера. Расходный материал во время охлаждения дает усадку и неравномерно спекается. По этой причине верхние слои пластика могут коробиться и перекашиваться.

Особенно это заметно в продукции с мелкими деталями (зубчики, уголки, шпили, тонкие перемычки). Специалисты рекомендуют печатать такие изделия с материалом поддержки и использовать принтеры с подогревом рабочей платформы. Благодаря этому заготовки медленнее остывают и меньше деформируются.

На FDM-принтере можно печатать как однотонные, так и разноцветные изделия. Выбор цветов филамента достаточно широк и зависит только от моделлера. Также можно подобрать расходные материалы разной фактуры (например, композиты, имитирующие деревянную поверхность). Разноцветные заготовки возможно изготовить только на устройстве с двумя или тремя экструдерами.

Дешевые филаменты (ABS- или PLA-пластики) не подойдут для производства конструктивно важных деталей и узлов. Из подобных расходных материалов невозможно создать заготовки точных размеров и требуемых потребительских свойств. Некоторые дефекты (несоответствие размерам) можно исправить финишной обработкой. Но ударопрочность и износостойкость деталей напрямую зависят от качества пластиков, поэтому для деталей механизмов лучше использовать PEEK-полимер или нейлон.

Технология FDM-печати подходит для создания простых изделий с допусками по размерам: игрушек, сувениров, предметов интерьера и мебельной фурнитуры. На бытовом принтере можно изготовить бытовую продукцию, но для печати моделей сложных форм с мелкими деталями целесообразно выбрать другие методы объемного прототипирования (лазерное селективное спекание, прямое лазерное наплавление металлов).

Полезное видео

В этом видео подробно рассказывается о материалах, применяемых для FDM-печати: