Технологии 3D печати за последние годы максимально приблизились к рядовому потребителю. Современный бытовой 3D принтер — компактное устройство, которое легко помещается на обычном столе. С его помощью можно изготовить самую разную продукцию: от сувениров и игрушек до прототипов запчастей для автомобилей и компьютерной техники.

Виды трехмерной печати различаются по принципу создания (выращивания) изделия. Наиболее распространены следующие:

- cелективное лазерное спекание (SLM, SLS);

- лазерная стереолитография (SLA);

- послойное наплавление (FDM).

Технология печати влияет на характеристики продукции (толщину слоя пластика, его гладкость или ребристость) и производительность принтера.

Метод послойного (последовательного) наплавления (FDM) наиболее прост и распространен. Он позволяет работать с дешевыми расходными материалами (филаментами) и создавать прочные пластиковые заготовки простых и сложных геометрических форм.

Полезно также почитать: 3D принтер своими руками

Содержание

Характеристики 3D принтеров FDM

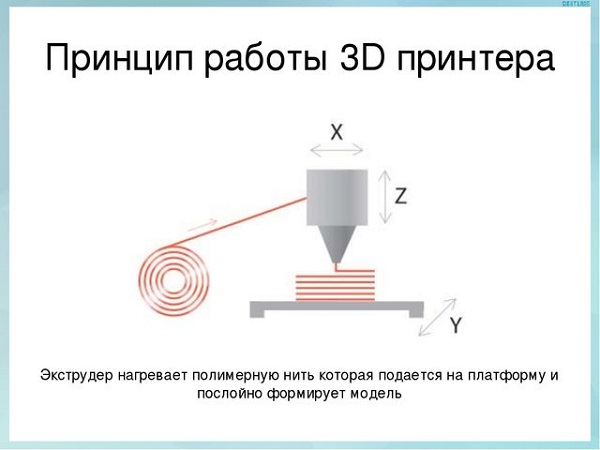

Принципы FDM печати используются как в простейших бытовых устройствах, так и в серьезных промышленных агрегатах. Работают они по общему алгоритму:

- Расходный материал для FDM принтера (полимер в виде нити или прутка) подается в печатающий модуль.

- Там он плавится под температурным воздействием и послойно наносится на рабочую поверхность.

- Траектория движения печатающей головки задается специальной программой. Автоматически контролируется температура плавления пластика, скорость печати и толщина слоя готового изделия.

Скорость печати, производительность и размеры рабочей платформы промышленных принтеров многократно превышают те же параметры дешевых моделей, предназначенных для домашнего использования. Выбирая устройство для 3D печати, необходимо учитывать сферу применения принтера и функциональные характеристики устройства, которые понадобятся моделлеру.

Полезно также почитать: 3D сканер

Минимальная/максимальная толщина слоя

Важная характеристика 3D печати, от которой зависит производительность принтера и соответствие точным размерам цифровой модели. Высоту слоя можно запрограммировать для каждого изделия индивидуально. Средний показатель — 150-200 микрон, при такой толщине достигается оптимальная скорость и качество печати. Для того, чтобы изготовить гладкие модели сложных конфигураций, высоту печатного слоя уменьшают до 70-100 микрон.

Расходные материалы для FDM печати

Филаменты, которые используются в FDM-принтерах, различаются по механическим свойствам (прочность, устойчивость к деформации, температура плавления), цене и токсичности. Этот параметр необходимо учитывать, если предполагается изготавливать изделия, контактирующие с пищевыми продуктами.

Характеристики распространенных расходных материалов для FDM-печати приведены в таблице:

| Филамент | Достоинства | Недостатки | Особенности |

| PLA | Низкая цена, хорошие визуальные характеристики | Недолговечен, хрупок | Низкая токсичность |

| ABS | Прочный, дешевый, термостойкий | Деформируется (усаживается) при печати | Самый распространенный расходный материал для принтера |

| Нейлон | Устойчив к химическому воздействию; прочный материал | Сильно впитывает воду | |

| TPU | Пластичный, гибкий | Трудно добиться соответствия точным размерам изделия | |

| PET-G | Прочный | Требует точных температурных настроек печати | Низкая токсичность |

| PEEK | Легкий и прочный, устойчив к химическому воздействию и высоким температурам | Высокая цена | Используется в принтерах с температурой плавления выше 300⁰С |

Расходные материалы выбираются в зависимости от вида изделий и технических характеристик принтера. Для коммерческого и бытового использования достаточно ABS и PLA пластика. Для изготовления промышленных прототипов необходимы более прочные и устойчивые к механическим воздействиям филаменты.

Схемы движения печатающей головки

FDM-принтеры различаются в зависимости от траектории перемещения рабочей платформы и печатающего блока относительно друг друга. Существуют следующие схемы объемной FDM-печати:

- печатающий модуль (экструдер) передвигается вверх-вниз и влево-вправо. Рабочая платформа движется вперед-назад, не меняя свое расположение по высоте. Такая конструктивная схема позволяет выращивать сложные по конфигурации модели по точным размерам;

- экструдер двигается в горизонтальной плоскости (вперед-назад, вправо-влево). Платформа меняет положение, двигаясь вверх или вниз;

- платформа закреплена неподвижно, печатающая головка перемещается как по горизонтали, так и по вертикали на 3 подвижных стержнях. Важная особенность таких моделей — открытая платформа и высокий каркас. Устройства, работающие по этой конструктивной схеме, обладают высокой производительностью и точностью;

- платформа, как и в предыдущем варианте, не перемещается, а экструдер движется по основным пространственным осям. Единственное отличие — отсутствует сложный механизм фиксирования печатающего модуля, из-за чего страдает точность печати.

Подключение к компьютеру и передача данных

3D принтеры подключаются к компьютеру разными способами:

- С помощью кабеля USB напрямую.

- Через встроенный WI-FI модуль.

- Передача данных может производиться через считывающее устройство (карт-ридер). В этом случае подключение к компьютеру не требуется.

Применение ФДМ принтеров

Технология FDM-печати широко распространена благодаря простоте, доступности, низкой стоимости расходных материалов и производимой продукции. С помощью 3D принтера можно создать функциональную модель любого изделия — от мебельной фурнитуры до макета архитектурного сооружения.

3D принтер успешно конкурирует с литьем и штамповкой — традиционными технологиями изготовления продукции из пластика. Объемная печать выгодна, если необходимо создать малую серию изделий или штучный экземпляр модели по точным размерам.

Полезно также почитать: 3D ручка

Использование в быту

Бытовые модели FDM-принтеров работают с самыми дешевыми расходными материалами (ABS-пластик) и функционально ограничены. Эти неудобства компенсируются низкой ценой: простейшее устройство для объемной печати можно приобрести за 10-12 000 рублей. С его помощью можно производить простые пластиковые детали для бытовой техники, игрушки, сувениры и мелкую галантерею. Производительность таких принтеров невысока, а изделия требуют тщательной обработки (шлифовки, подкрашивания), но учиться работать лучше на дешевых моделях.

Коммерческое применение

3D печать — перспективное бизнес-направление. При сравнительно небольших затратах на расходные материалы и оборудование прибыль владельца студии трехмерной печати составит 15-17 000 рублей с одного принтера в месяц (при условии полной загрузки).

Наиболее выгодно производить:

- сувенирную продукцию;

- корпоративную символику (юбилейные медали, брелки, канцелярские принадлежности с логотипом компании);

- корпусы и чехлы для смартфонов и гаджетов;

- игрушки и фигурки для настольных игр;

- швейную фурнитуру (пряжки, пуговицы, застежки);

- детали для масштабных или коллекционных моделей;

- рукоятки и оснастки для ручного инструмента;

- пластиковые детали для автомобилей или бытовой техники (чаще всего их заказывают мастера автосервиса или специалисты по обслуживанию бытовой техники и электроники);

- формы, модели и шаблоны для ручного творчества (востребованная продукция для мастеров-мыловаров, кондитеров, ювелиров).

Продукцию можно производить из доступных филаментов и даже с небольшими погрешностями по размерам. С подобными задачами справятся бытовые принтеры низкой и средней стоимости.

Для изготовления более сложных изделий (конструктивно важных пластиковых деталей) необходимы продвинутые модели 3D принтеров, работающих с разными расходными материалами. Рыночная цена такой продукции выше, поэтому дополнительные вложения быстро окупят себя.

FDM-принтер для обучения

С помощью 3D принтера можно создавать наглядные пособия, учебные макеты (модели для уроков физики, химии, биологии). Иллюстративный материал для научных проектов (архитектурные макеты, прототипы деталей и механизмов) легко напечатать с помощью FDM-технологии.

Промышленный дизайн

Трехмерную печать активно используют для создания моделей будущих изделий. С помощью FDM-принтера можно напечатать прототипы корпусов для компьютерной техники, дизайнерские макеты для автопромышленности и строительства. Как правило, разработчики создают несколько вариантов, отличающихся деталями (скругленная или геометрически определенная форма, декоративная отделка). В этом случае штамповка или литье обойдутся дороже, чем печать на FDM-принтере.

Крупные предприятия (компания Microsoft, Dell и другие компьютерные гиганты) с середины 2010-х годов активно используют технологии 3D печати для разработки дизайна новых изделий.

Элементы конструкции 3D принтера FDM

Базовая конструкция FDM принтера проста. Бытовые и промышленные модели отличаются только размерами и функционалом и состоят из:

- рамы;

- печатающего блока;

- рабочей поверхности;

- двигателей, перемещающих экструдер и (в некоторых случаях) рабочую платформу;

- управляющей электроники.

Печатающая головка: экструдер и hot-end

Самая важная часть FDM принтера. От конструктивных особенностей печатающего блока зависит производительность устройства и качество готовых изделий.

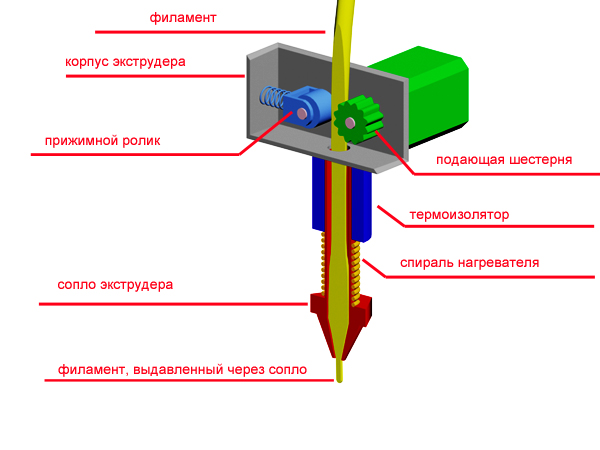

Расходный материал (пластик в виде нити или прутка) поступает в печатающий модуль, там нагревается, плавится и выдавливается через металлическое сопло. Механизм, который обеспечивает поступление филамента в нагреватель, называется экструдер, а нагревательный элемент с соплом хот-энд (от английского hot-end — горячий наконечник).

Полимерная нить (или пруток) может быть толще (диаметром 3 мм) или тоньше (1,75 мм).

Нить подается в печатающий модуль с помощью шагового двигателя и системы валов и шестеренок. Двигатель оснащен контроллером, который отвечает за непрерывность и необходимую скорость подачи нити, а также обеспечивает обратный ход механизма при смене материала.

Печатающая головка нагревается неравномерно: температура экструдера ниже, чем хот-энда. Для того, чтобы плавление нити происходило в металлическом сопле, а не в экструдере, который состоит из пластиковых деталей, применяется принудительное охлаждение. Для этого используют вентилятор малой мощности и специальные теплоизолирующие прокладки, которые размещают между экструдером и хот-эндом.

Пластик в печатающем модуле расплавляется постепенно. В момент подачи в экструдер он твердый, затем он проходит зону стеклования и размягчается и, наконец, переходит в расплавленное состояние и выдавливается через сопло.

Диаметр отверстия сопла — от 0,15 до 0,5 мм. Оно нуждается в регулярной очистке и замене. Большинство производителей комплектуют принтеры соплами на резьбе, которые легко снимаются и меняются.

У FDM-принтера может быть 1, 2 или 3 печатающих головки. С их помощью можно выращивать модели разных цветов или создавать изделия, состоящие из основного материала и опорных элементов (элементов поддержки), которые после остывания модели удаляются.

Рабочая платформа (print-bed) 3D принтера

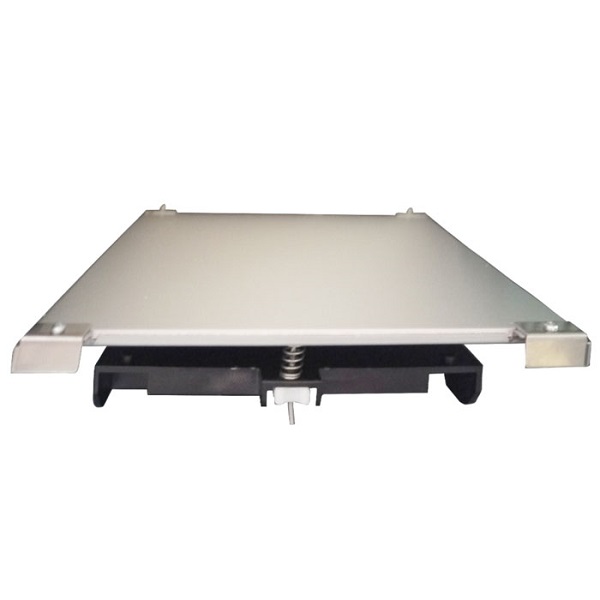

На рабочей поверхности производится построение (выращивание) моделей. В зависимости от схемы движения печатающего блока рабочая платформа может быть мобильной или статичной (неподвижной).

До начала работы необходимо откалибровать (выровнять) рабочую поверхность. В зависимости от модели устройства регулировка производится автоматически или вручную с помощью крепежных винтов.

Принтеры с закрытым рабочим пространством оснащаются съемными рабочими столиками: с них удобно снимать готовые изделия. Облегчается и уход за поверхностью: ее можно очищать, замачивая в растворителе, но откалибровать рабочую платформу со съемным столиком сложнее.

Для работы с некоторыми филаментами (нейлон, ABS-пластик) используется платформа с подогревом. Благодаря этому нижние слои изделия остывают медленно, что предотвращает усадку и деформацию модели.

Самые распространенные материалы для рабочей поверхности принтера — алюминий, акрил, стекло, сталь. Вулканическое стекло приобретает особую популярность из-за возможности равномерного нагревания и идеально гладкой поверхности. Благодаря этим свойствам его можно использовать при работе с разными расходными материалами и легко очищать от загрязнений.

Рекомендуется снимать изделие после остывания, хотя бы частичного: это убережет руки от ожогов, а модель от повреждения. Холодные изделия легко снимаются с рабочей платформы, недостаточно остывшие отделяют с помощью скребков.

Размеры рабочего пространства FDM принтеров сильно различаются. Самые распространенные модели бытовых принтеров оснащены рабочим столом размером 200×200 мм. Если предполагается печатать более крупные изделия, необходимо выбирать устройства с более просторной рабочей поверхностью.

Калибровка рабочей поверхности

Процесс FDM печати практически не нуждается в контроле со стороны моделлера. После того, как цифровая модель загружена в устройство, выращивание изделия ведется автоматически.

Опытные специалисты рекомендуют отслеживать наращивание только первых слоев детали и момент схватывания пластика с рабочей поверхностью. От того, насколько надежно закрепятся самые первые «ряды» филамента на рабочем столике, зависит качество изделия (соответствие размерам, точное повторение параметров цифровой модели).

Перед началом печати рабочую поверхность калибруют. Для этого используют специальные шаблоны или лист обычной писчей бумаги толщиной 100 микрон. Только на выравненной поверхности можно напечатать качественное изделие.

Современные модели принтеров оснащены системой автоматической калибровки (специальными сенсорами, измеряющими угол наклона рабочей поверхности и расстояние между соплом печатающего модуля и рабочим столиком).

Зазор между соплом и рабочей платформой не должен быть слишком маленьким: в этом случае экструзии (выдавливания) пластика не произойдет, и печать не начнется.

Если расстояние между соплом и рабочей поверхностью будет большим, пластик не «склеится» с платформой, и устройство будет печатать на весу, не создавая изделие.

Не откалиброванная рабочая поверхность приведет к совмещению этих двух дефектов, и пластиковая заготовка будет безнадежно испорчена.

Механизмы перемещения

В процессе печати экструдер и рабочая платформа подвижны: за счет этого происходит последовательное наращивание изделия. Перемещение печатающего блока происходит по специальным направляющим с помощью шаговых двигателей. Головка принтера движется по горизонтали, а рабочая платформа — по вертикали.

Возможна и другая схема перемещения: печатающий модуль двигается вверх-вниз, вправо-влево и вперед-назад, при этом рабочая поверхность неподвижна. Принтеры, работающие по такому алгоритму, называют дельтаобразными, или дельта-роботами. Это наиболее перспективные модели: направляющие, по которым двигается экструдер, легко наращиваются, а значит пространство для изготовления модели легко увеличить (или уменьшить при необходимости) в высоту.

Шаговый двигатель может работать с шагом в 1,8 градуса и менее. Чем меньше шаг механизма для перемещения экструдера, тем выше точность печати.

Крайние точки перемещения печатающей головки и платформы ограничиваются специальными датчиками (механическими или светодиодными).

Температурный режим модели

Существенный недостаток технологии FDM печати — пластик, попадающий на рабочую платформу, отвердевает и спекается не сразу, а спустя некоторое время. Из-за этого изделия могут деформироваться (провисают горизонтальные перемычки, оплывают зубцы и мелкие детали, коробятся и заворачиваются уголки модели). Для того, чтобы этого не произошло, необходимо добиться быстрого затвердевания слоев филамента. Для этого используют охлаждение изделия прямо на рабочей поверхности с помощью малогабаритных вентиляторов (например, для компьютерной техники).

С другой стороны, остывание модели должно идти равномерно, иначе возможны термические деформации изделия и переохлаждение сопла печатающего модуля и рабочего столика. Из-за этого производители защищают открытую рабочую поверхность от сквозняков с помощью защитных кожухов.

Решить проблему равномерного остывания модели и одновременно защитить рабочее пространство от сквозняка непросто, особенно если речь идет о бытовых моделях принтеров.

Корпус принтера

Чаще всего корпус принтера изготовляют из алюминия или (в дорогих моделях) из стали. Встречаются устройства с рамами из оргстекла или фанеры: производители выбирают эти материалы, чтобы уменьшить вибрацию и увеличить точность печати.

Основное требование к корпусу принтера — достаточная прочность и устойчивость, отсутствие люфтов, перекосов. Это особенно важно, так как во время работы основные элементы устройства (печатающий блок и рабочая платформа) подвижны. Недостаточно жесткая конструкция быстро расшатается, а из-за этого пострадает точность и качество печати.

Электронные блоки

Блок управления принтера контролирует:

- запуск и остановку печати;

- температурный режим;

- работу охлаждающей системы экструдера;

- движение рабочей платформы и печатающего блока.

Кроме того, электронный блок отвечает за программное обеспечение печати. Цифровая модель, по которой будет изготовлено изделие, создается в 3D редакторе в формате STL-файла. Большинство 3D принтеров работает на программной платформе Arduino, которая предполагает передачу информации напрямую через порт USB без дополнительных программаторов.

В зависимости от интерфейса подключения информация на принтер передается через USB или WI-FI. Существуют модели с картридерами или возможностью подключения флеш-накопителя. В этом случае FDM-принтер будет работать автономно, без подключения к ПК.

Настройками принтера можно управлять через компьютер: при этом принтер будет подключен как одно из внешних устройств. У некоторых современных моделей существует собственный блок управления, с помощью которого можно контролировать температуру, калибровать рабочую поверхность и управлять процессом загрузки/выгрузки пластиковой нити.

Блок управления соединяется с рабочей поверхностью и печатающим модулем с помощью множества мелких проводков. Для того, чтобы предотвратить их перетирание и попадание в движущий механизм, провода надежно изолируют (помещают в прочную гибкую оболочку).

Конструктивные особенности 3D принтеров FDM

Некоторые конструктивные решения, применяемые в трехмерных принтерах, покажутся спорными неискушенному пользователю.

Так, многие модели FDM устройств выпускались с деревянными корпусами — недолговечными и хрупкими на первый взгляд. Но дерево поглощает вибрации во время печати, что улучшает качество конечной продукции. Рамы из стали и алюминия служат дольше и обеспечивают защиту печатающего механизма от внешних воздействий.

Свои плюсы и минусы есть у закрытой или открытой (вентилируемой) рабочей камеры принтера. Некоторые филаменты (PLA-полимеры) нуждаются в быстром охлаждении, что достигается при хорошей вентиляции рабочей поверхности.

ABS-пластики, напротив, должны остывать медленно: это предотвратит неравномерное застывание слоев изделия. В этом случае модель не будет деформироваться (трескаться, перекашиваться, «растекаться»). Для ABS-полимеров желательно использовать принтер с закрытой рабочей платформой.

Высота и размер устройства напрямую связаны с предельным размером готового изделия. На принтере с большой рабочей платформой можно напечатать крупные заготовки. Для изготовления вытянутых по вертикали изделий необходимо выбирать модель, работающую в дельтаобразной системе координат. В этом случае рабочая поверхность максимально удалена от печатающего модуля, а вертикальная область построения легко расширяется.

С помощью технологий FDM печати можно производить полимерные детали нестандартных размеров и функциональные модели из пластика. Сфера применения 3D принтера достаточно широка: с его помощью можно напечатать как простейшие изделия (игрушки, сувениры, фурнитуру), так и детали для сложных механизмов.

Наиболее оправдано применение FDM принтера, если необходимо изготовить небольшую партию или единичный экземпляр изделия по точной цифровой модели. В этом случае соотношение производительность—качество—соответствие размерам будет оптимальным.

Полезное видео

В этом видео показаны примеры 3D печати простых изделий, сделанных по технологии FDM: